Страницу Назад

Поискать другие аналоги этой работы

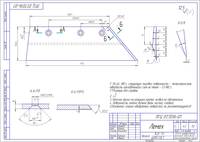

990 Разработка технологического процесса изготовления и упрочнения лемеха плуга ПКМ-5-40Р (курсовой проект)ID: 194420Дата закачки: 29 Августа 2018 Продавец: AgroDiplom (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: КОМПАС, Microsoft Word Описание: РЕФЕРАТ. Пояснительная записка в том числе рисунок, приложения, 3 листа чертежей А1, ТП по восстановлению и упрочнению лемеха плуга ПКМ-5-40Р. Ключевые слова: восстановление, операция, качество, контроль. В курсовом проекте предоставлена разработка технологического процесса изготовления и упрочнения лемеха плуга ПКМ-5-40Р из стали ПР-С27. Решен комплекс вопросов организации и экономики производства, выполнены соответствующие расчеты. СОДЕРЖАНИЕ. 1.ОБОСНОВАНИЕ ТЕМЫ КУРСОВОГО ПРОЕКТА Реферат. Содержание. Введение 1. Обоснование темы и решаемых задач 1.1.Анализ ремонтопригодности изношенных деталей 1.2.Выбор перспективной технологии. 1.3.Задачи, подлежащие разработке в курсовом проекте…… 2.ПРОЕКТИРОВАНИЕ РЕСУРСОСБЕРЕГАЮЩЕЙ ТЕХНОЛОГИИ ОЧИСТКИ ДЕТАЛЕЙ. 2.1.Технические требования, предъявляемые к очистке деталей и контроль качества очистки…… 2.2.Виды удаляемых загрязнений их свойства и рекомендуемые методы очистки… 3 ПРОЕКТИРОВАНИЕ ТП ДЕФЕКТАЦИИ ДЕТАЛИ 3.1.Анализ дефектов и основных выборочных признаков 3.2.Выбор способов обнаружения дефектов 3.3.Выбор оборудования и инструмента…… 3.4.Оформление ТП дефектации детали 4.ПРОЕКТИРОВАНИЕ ТП ВОСТАНОВЛЕНИЯ ДЕТАЛИ 4.1.Выбор и уточнения исходных данных 4.2.Обоснование формы организации технологического процесса...… 4.3..Определение применимости способа восстановления ножа…… 4.4.Выбор технологических баз… 4.5Обоснование технологического маршрута восстановления дефекта…………… 4.6.Разработка ремонтного чертежа дета-ли………… 4.7. Обоснование технологических режимов и расчёт норм времени 4.8.Обоснование технологических оснащения рабочих мест… 4.9 Технико-экономические показатели восстановления детали 4.10 Оформление ТП восстановление…… 5. Выводы и предложения…… Литература…… 1.Обоснование темы и решаемых задач в проекте 1.1. Анализ существующих технологий ремонта, их недостатки и преимущества. К наиболее распространённым методам восстановления геометрических, физико-механических параметров деталей, применяемых в ремонтном производстве, относят: Вибродуговая наплавка — один из наиболее распростра¬ненных способов восстановления деталей на сельскохозяйствен¬ных ремонтных предприятиях. Это обусловлено рядом его осо¬бенностей: высокой производительностью (до 2,6 кг/ч); незна¬чительным нагревом детали (до 100 °С); отсутствием сущест¬венных структурных изменений поверхности детали (зоны тер¬мического влияния при наплавке незакаленных деталей 0,6...1,5 мм и закаленных — 1,8...4,0 мм), что позволяет наплавлять детали малого диаметра (от 8 мм), не опасаясь их прожога или коробления. Применение охлаждающей жидкости в сочетании с различ-ными электродными материалами исключает из технологичес¬кого процесса последующую термическую обработку из-за твердости наплавленного металла (58 ..60 HRC). Толщину последнего можно регулировать от 0,3 до 3,0 мм. При необходи¬мости проводят многослойную наплавку. Потери электродного материала на угар и раз-брызгивание не превышают 6...8%. Особенность вибродуговой наплавки заключается в вибрации электрода, что обусловливает направление металла при низком напряжении источника тока, относительно небольшой мощности в сварочной цепи, когда непрерывный дуговой процесс не возможен. Вибрация улучшает стабильность наплавки и расширяет ее диапазон устойчивых режимов. Наплавка в среде углекислого газа. Сварку и наплавку в среде защитных газов широко используют в ремонтном производстве. Однако высокая стоимость инертных газов ограничивается только сваркой Наплавка в среде СО2 постепенно вытесняет вибродуговую наплавку и частично наплавку под слоем флюса. Этот процесс обладает производительностью на 25...30% выше, чем наплавка под слоем флюса, легко механизируется и автоматизируется. Отпадает необходимость удаления шлака. Уменьшение зоны термического влияния позволяет восстанавливать детали малого диаметра (практически начиная с 10 мм). Повышение скорости наплавки снижает потери металла на угар, разбрызгивание, уменьшает глубину проплавления и несколько улучшает прочностные свойства наплавленного металла. Наплавка в среде углекислого газа дает сплошной, хорошо сформиро¬ванный слой металла, толщиной 0,8-1,5мм за один проход. При механизированной наплавке в углекислом газе производительность труда повышается в 5…6 раз по сравнению с ручной[13,16]. Наплавку выполняют на, постоянном токе обратном полярности. Тип и марку электрода выбирают в зависимости от материала восстанавливае¬мой детали и требуемых физико-механических свойств наплавляемого металла. Наплавкой восстанавли¬вают детали из среднеуглеродистых сталей 25, 30, 40, 45Х и др. При использовании сва¬рочных проволок Св-08Г2 твердость металла НВ 220...250, а Нп-ЗОХГСА — НВ 250... 290. Чтобы получить более высокую твердость, необходимо провести цементацию, закалку ТВЧ или наплавку порошковыми проволоками. К недостаткам данного способа относят: довольно большие потери электродного материала (8...12%), снижение усталостной прочности восстанавливаемых деталей на 10...50%. Электроконтактная наплавка. До 70% деталей сельскохозяйственной техники имеют износы, не превышающие 0,5 мм. Применение для их восстановления процессов, основанных на электродуговой сварке (наплавка под слоем флюса, в среде защитных газов, вибродуговая), не совсем целесообразно, по¬скольку получаемые приращения (2...3 мм и более) требуют больших затрат на последующую механическую обработку. Кроме того, наблюдаются значительный нагрев деталей и их деформация. Электроконтактная наплавка обладает высокой производительностью (до 100 см2/мин), минимальными потерями присадочного материала (до 5%) и припуском на последующую ме¬ханическую обработку за счет возможности регулирования тол¬щины наваренного слоя (0,3...1,5 мм). Минимальное термичес¬кое влияние на деталь (до 0,3 мм) позволяет восстанавливать различных марок сталей, чугунов, цветных металлов и сплавов. Контактная приварка ленты и проволоки. Суть про¬цесса восстановления контактной приваркой состоит в приваривании мощными импульсами тока к поверхности де¬талей стальной ленты, порошка или проволоки. Для уменьшения нагрева детали и улучшения закалки привариваемого слоя в зону сварки подают охлаждаю¬щую жидкость. Способ восста¬новления деталей контактным электроимпульсным по-крытием широко применяют для восстановления посадоч¬ных мест под подшипники в корпусных деталях и валах, а также резьбовых частей валов. Для восстановления и упрочнения деталей перспективной является приварка к изношенным поверхностям порошковых твердых сплавов. При контактной сварке металл прогревается на малую глубину, что обеспечивает неизменность его химического состава и отпадает необходи-мость в применении флюсов и защитных газов. Выбор материала ленты осуществляется в зависимости от потребной твёрдости восстановленной поверхности. Чтобы изготовить электроды, применяют специальные медные спла-вы БрХ1, БрВНТ1,9 и др. Наплавка намораживанием. Сущность наплавки намораживанием заключается в последовательном затвердевании сплава на очищенной от оксидной пленки поверхности заготовки контактируемой с расплавом износостойкого сплава. Из-за разности исходных температур расплава /Т1/ и заготовки /Т2/при¬чем Т1< Т2/ локальный объем расплава, контактируемый с поверхностью заготовки, охлаждается до температуры фазового перехода. Это позволяет при определенных условиях получать на поверхности заго¬товки слой затвердевшего присадочного сплава соответствующей толщи¬ны [6,11,12]. Намораживание жидкого металла на твердую заготовку заключается в том, что расплав заливается в зазор между наплавляемой поверхностью заготовки и стенкой формы, куда помещается заготовка. Толщина наплав¬ленного слоя износостойкого сплава должна быть не менее 4мм. По мере заполнения полости формы происходит вытеснение флюса с наплав¬ляемой поверхности и износостойкий материал намораживается на поверх¬ность [12]. Для восстановления геометрических параметров и упрочнения лемеха в настоящем курсовом проекте используется метод дополнительной ремонтной детали и полная замена износившегося элемента (лемеха) новым. Метод дополнительной ремонтной детали. Восстановление ножа способом дополнительной ремонтной детали заключается в приварке к основе ножа дополнительной детали, которая имеет форму и размеры первоначальной рабочей поверхности и упрочнена термообработкой. Данный способ прост в применении, не требует сложного оборудования, однако характе¬ризуется низкой производительностью и высокой трудоемкостью. Ручная электродуговая наплавка характеризуемся ручным выполнением двух главных рабочих движении -подачи электрода и перемещения дуги относительно детали. Дугу возбуждают двумя способами: прикосновением торца электрода к детали с последующим его отводом на расстояние З...4мм или быстрым боковым движением электрода также с последующим отводом. В процессе наплавки одновременно с подачей электрода, если он плавящийся, ему сообщают поступательное движение вдоль оси шва и, кроме того, поперечно-колебательное движение в случае необходимос¬ти получения валика. Ручная наплавка может выполняться плавящимися /Т-590 и Т-620/ и не плавящимися /угольные или графитовые/ электродами, с вдуванием порошков в зону горение дуги и электродами с особыми свойствами. Режимы наплавки определяются диаметром электрода, скоростью его перемещения вдоль шва, напряжением на дуге, сварочным током и его полярностью[13,14,15]. Плазменной наплавкой называется нанесение покрытия сваркой плав¬лением, при этом нагрев осуществляется сжатой дугой. Плазменная наплавка основана на использовании плазменной струи, которая представляет собой поток ионизированных частиц газа, обладающих большой энергией. При горении электрической дуги температура в ней достигает 5000...6000°С, а при принудительном сжатии дуги она значительно повышается. Такое сжатие применяется для получения плаз¬менной струи. Пропуская дугу совместно с защитным газом (водородом, азотом, аргоном) через охлаждаемое водой сопло, ее сжимают и, достигая ионизации потока газа температурой до 18000С. Существуют различные способы плазменной наплавки: с применением присадочного материала в виде порошка, присадочной проволоки или лен¬той. Плазменная наплавка позволяет получить слои из твердых сплавов. Практически слои получаются беспористыми и обладают высокой прочностью сцепления (прочность литого материала). Плазменная наплав¬ка обеспечивает высокую производительность процесса, но требует сложного оборудования и экспериментальной обработки технологического процесса[13]. Целесообразнее плазменную наплавку применять не для восстановления, а для упрочнения, так как в процессе наплавки обес¬печивается тонкий слой наплавленного материала. 1.2.Выбор перспективной технологии восстановления детали. Электродуговой сваркой называется нагрев свариваемых изделий при высокочастотной сварке за счёт использования основных эффектов, связанных с прохождением тока высокой частоты по металлическим проводникам. Суть способа нагрева: по каждой из свариваемых поверхностей пропускают токи, направления которых в каждый момент времени противоположны друг другу. В этом случае за счёт эффекта близости происходит самоконцентрация, она проявляется тем сильнее, чем ближе друг к другу свариваемые поверхности и чем выше частота тока. Следует выделить два механизма нагрева свариваемых поверхностей: автоконцентрацию тока и принудительную концентрацию тока. Индукционная сварка позволяет получить твёрдый шов. Практически швы получаются беспористыми и обладают высокой прочностью сцепления. Индукционная сварка обеспечивает высокую производительность процесса, но требует сложного оборудования и экс-периментальной обработки технологического процесса. Целесообразнее применять индукционную сварку. 1.3. Задачи, подлежащие разработке в курсовом проекте На основании анализа литературных сведений, применение стали ПР-С27 для нанесения износостойкого слоя на лемех плуга ПКМ-5-40Р, является целесообразным, материал дополнительной ремонтной детали является сталь 65Л. Основными задачами, подлежащими разработке в курсовом проекте являются: 1. Разработка ТП восстановления и упрочнения лемеха плуга ПКМ-5-40Р. 2 Анализ способов восстановления лемеха методом ремонтных деталей. 2. ПРОЕКТИРОВАНИЕ РЕСУРСОСБЕРИГАЮЩЕЙ ТЕХНОЛОГИИ ОЧИСТКИ ДЕТАЛЕЙ. 2. 1. Технические требования, предъявляемые к очистке деталей и контроль качества очистки Из многих известных методов оценки качества очистки поверхностей заслуживает особого внимания методический подход Ю. С. Козлова. При этом качество очистки рассматри¬вается с двух сторон: 1) на практике не всегда требуется идеально чистая поверхность, да и при любом известном способе очистки всегда наблюдается остаточная загрязненность; 2) допустимая остаточная загрязненность увязывает¬ся с шероховатостью поверхности и потребностями данного производства или конкретного процесса. Высказанные положения можно проиллюстрировать схемой (рис. 1), на которой выделено пять зон, обоз¬наченных первыми буквами русского алфавита: А – загрязненная поверхность; Б – поверхность в процессе очистки; В – поверхность после макро очистки; Г – поверхность после микро очистки; Д – покрытия, осадки, смолистые и ла¬ковые отложения, нагар, накипь. При микро очистке (зона Г) удаляют следы загрязнений, оставшиеся после макро очистки, и легкие технологические загрязнения (производственная пыль, остат¬ки эмульсии и т. п.). После микро очистки поверхность остается загрязнен¬ной остатками ПАВ, защитными пленками, например силикатными, и другими включе-ниями. Очистку таких поверхностей до состояния, пригодного к нанесению электролитических покрытий, относят к активационной (зона Д). Из представленной схемы четко просматривается связь допустимой загрязненности поверхности с ее ше¬роховатостью по ГОСТ 2789—73. При макроочистке необходимо очищать поверхности от загрязнений до уровней, обусловленных шероховато¬стью поверхности. Так, для 4-го класса шероховатости допустимая загрязненность поверхности составляет 1,25 мг/см2, для 5..6 классов-до 0,70 мг/см2 и для 7... 9 классов-до 0,25мг/см2. Уровень микроочистки, когда удаляют следы загряз¬нений из впадин шероховатой поверхности, важно соблю¬дать на конечных операциях сборки сборочных единиц и агрегатов, а также при подготовке поверхности к нане¬сению лакокрасочных покрытий. От чистоты поверхнос¬тей при сборке зависит надежность и ресурс изделий, а при окраске — адгезия лакокрасочных покрытий. Применительно к сборочным операциям допустимое количество за-грязнений не должно превышать 0,1... 0,15 мг/см2, а при окраске—0,005 мг/см2, то есть в 20... 30 раз меньше. Активационную очистку (зона Д) применяют при на¬несении гальва-нических покрытий и достигают стравливанием слоя металла толщиной 2...15 мкм для удаления тончайшей окисной пленки и обнажения структуры ме¬талла. В зависимости от уровня очистки Для макроочистки (зона В) приемлемы весовой метод, метод проти-рания и флуоресцентный, а для микроочистки (зона Г) и активационной очистки (зона Д) — флуоресцентный и метод смачивания водой. Весовой метод сводится к определению массы остав¬шихся после очистки загрязнений. При этом остаток за¬грязнения снимают с поверхности механически или раст¬ворением его с последующей экстракцией. Протирают поверхность фильтровальной бумагой, бумажной салфеткой, белой тканью или ватным тампо¬ном. Количество грязи, оставшейся на салфетке, можно определить взвешиванием. Остатки минерального масла слоем не более 5 мкм целесообразно определять флуоресцентным методом. Этот метод, основан на свойстве масел, светиться (флуоресцировать) под влиянием ультрафиолетового света. По величине светящейся поверхности, фиксируемой непосредственным наблюдением, фотоэлементом или при помощи фотоаппарата, судят о загрязненности поверхности. Метод смачивания водой основан на том, что поверх¬ность, покрытая масляными загрязнениями, водой не смачивается. Метод смачивания водой удобен и прост. Проверяемую деталь погружают в чистую холодную воду, подкис-ленную добавлением 0,1...1,0 % кислоты (кроме соляной). После извлече-ния ее дают стечь избыт¬ку воды с испытуемой поверхности (10...20 с). По непре¬рывности слоя воды определяют смачиваемость (качество очистки) поверхности. Если имеются разрывы слоя воды, то в этих местах остались масляные загрязнения. 2. 2. Виды удаляемых загрязнений, их свойства и рекомендуемые методы очистки • Растительные остатки. При работе сельскохозяйственной техники в полевых условиях на ее поверхностях скапливаются растительные остатки (солома, полова и др.) в смеси с пылью и частицами почвы. Присутствие влаги и растительных соков содействует проч¬ному закреплению почвенных загрязнений и раститель¬ных остатков. Рассматриваемая разновидность загрязнений относит¬ся к группе слабосвязанных, и их обычно смывают стру¬ёй воды под давлением 0,15...0,20 МПа. • Маслянисто-грязевые отложения образуются при по¬падании дорожной пыли и грязи на замасленные поверх¬ности машин. Возможно и обратное явление, когда на покрытые дорожной грязью поверхности попадает масло и, пропитывая грязь, как бы склеивает ее частицы. Основную массу таких загрязнений смывают струёй воды под давлением 0,3...0,5 МПа. • Старые лакокрасочные покрытия отнесены к группе наружных загрязнений только потому, что при ремонте их приходится удалять с применением соответствующего очистного оборудования. Старые лакокрасочные покрытия удаляют с металлической поверхности при наличии в слое сетки трещин или возникновении отслаиваний, а также при капитальном ремонте машин. В последнем случае лакокрасочное по¬крытие удаляют для того, чтобы лучше видеть дефекты, заделанные шпаклевкой и различными лакокрасочными материалами. Кроме того, ремонт машин без снятия ла¬кокрасочного покрытия ведет к загрязнению рабочих мест, а при сварке отдельных элементов машин сгораю¬щая краска отравляет воздух производственных помеще¬ний. Для удаления лакокрасочных покрытий применяют концентрированные щелочные растворы и специальные смывки. • Технологические загрязнения образуются на поверх¬ности деталей машин в процессе их ремонта. К ним от¬носятся: металлическая стружка, остатки притирочных паст, продукты износа и т. д. Технологические загрязнения содержат в своем соста¬ве и твердые абразивные зерна, которые накапливаются обычно в глухих ответвлениях внутренних поверхностей, откуда их очень трудно удалить. Между тем при работе машин и агрегатов эти загрязнения со временем вымываются, попадают в рабочий поток и приводят к интенсив¬ному износу трущихся сопряжений деталей машин. • Остатки ядохимикатов представляют собой минерало-органический комплекс, состоящий из различных за¬грязнений (дорожная грязь, масло и др.) в смеси с ядо¬химикатами, используемыми при внесении удобрений и борьбе с вредителями полей. В связи с этим очистка ма¬шин от остатков ядохимикатов сводится к удалению всей массы загрязнений с последующим разложением пестицидов в моюще-дегазирующих растворах. • Продукты коррозии образуются в результате химического или электрохимического разрушения металлов и сплавов. На поверхности стальных и чугунных деталей появляется пленка красновато-бурого цвета — гидрат окиси железа. Для удаления продуктов коррозии чаще всего приме¬няют ингибированные растворы кислот. • Смазочные материалы наиболее распространенный вид загрязнения. В процессе эксплуатации машин смазочные материалы претерпева¬ют значительные изменения в результате их окисления и полимеризации. Степень происходящего при этом старения таких материалов зависит от температурно-временных факторов работы агрегатов машин. В нашем случае, для такой детали, как палец сцепки, характерны три типа загрязнений: смазочные материалы, продукты коррозии, технологические загрязнения. Смазочные материалы – это остатки трансмиссионных масел, использовавшихся для смазывания трущихся зубчатых пар. Продукты коррозии – это продукты окисления стали. Технологические загрязнения представляют собой абразивные частицы, образование которых неизбежно при трении зубьев друг о друга. Для уменьшения негативного воздействия технологического процесса очистки детали основной упор сделаем на механическую очистку, для чего первоначально произведём очистку пальца при помощи мягкой металлической щётки и ветоши. Для окончательной очистки используем струйную высоконапорную очистку детали после вымачивания, в т.ч. с удалением технологических загрязнений. В качестве используемого оборудования применим высоконапорный моечный аппарат KRANZLE-755+турбофреза+ контейнер специальный с сетчатой корзиной. Основновные характеристики маслянисто-грязевого загрязнения Ơад=0,01-0,15 МПа, Ơсж=2-5 МПа Основновные параметры очистки :расход жидкости Q=0,35...0,5 л /ч, напор=1-6 Мпа, ТМС ТЕМП-100Д, СТМС=3...5г/л, температура Т=70..80 ºС, время t=7...8 мин. Контроль качества очистки - визуальный с применением бумажной салфетки. 3. Проектирование ТП дефектации детали 3. 1. Анализ дефектов и основных выбраковочных признаков Износы деталей машин определяются давлением, циклическими на-грузками, режимом смазывания и степенью его стабильности, скоростью перемещения поверхностей трения, температурным режимом работы деталей, степенью агрессивности окружающей среды, качеством обработки и состоянием поверхностей трения и т.д. В нашем случае восстановлению подлежат один дефект: Износ лицевой поверхности лемеха. Износ наружной поверхности подлежит устранению способом ре-монтной детали с применением нанесения на дополнительную ремонтную деталь износостойкого слоя из стали ПР-С27 , этот метод предполагает замену изношенного лемеха новым. Кроме износа существуют другие выбраковочные признаки, при которых деталь сдается в утиль – это главным образом трещины и изломы. Физически эти дефекты можно устранить, но долговечность такой детали будет очень мала. 3. 2. Выбор способов обнаружения дефектов При приемке детали в ремонт сначала производим внешний осмотр невооруженным взглядом или при помощи лупы, проверяем на ощупь, простукиваем. Таким образом, мы выявляем трещины, забоины, риски, обломы, пробоины, вмятины, задиры, коррозию. Затем, используя универсальный и специальный инструмент (микрометры, индикаторы, щупы, угломеры, скобы, калибры, шаблоны и т.д.), определяем геометрические параметры детали. Для определения дефектов, указанных в задании, используем специальный инструмент: штангенциркуль, микрометр и угломер. Для обнаружения скрытых дефектов, проверки твёрдости, контроля взаимного положения элементов деталей используют специально предназначенные для этого приборы и приспособления, такие как дефектоскопы, магнитные, ультразвуковые, люминесцентные приборы, твердомеры и т.д. 3. 3. Выбор оборудования и инструмента В зависимости от того, насколько верно и оптимально подобран измерительный инструмент, применяемый в процессе дефектации, можно судить о качестве и эффективности самого процесса дефектации. Для определения дефектов, указанных в задании применяем следующий инструмент: 1. Штангенциркуль ШЦ-1-125-01 ГОСТ 166-80; диапазон измерений 0…125мм. Отсчет по нониусу или по шкале с ценой деления 0,05мм; предельные погрешности измерения Lim=100 мкм. 2. Линейка 1-1000 3. Угломер 3. 4. Оформление ТП дефектации детали. При проектировании технологического процесса дефектации детали составляем карту эскизов детали и карту технологического процесса дефектации. Необходимое число изображений на эскизе устанавливаем из условия обеспечения наглядности и ясности расположения контролируемых поверхностей детали, что позволяет качественно провести технологический процесс дефектации. Контролируемые поверхности детали обводим сплошной линией в 2…3 раза толще основной, остальные участки даем тонкими контурными линиями. На карте ТП дефектации приводим наименование и обозначение из-делия, номер, наименование и содержание операции по выявлению каждого дефекта, приведенного на карте эскизов; контролируемые параметры; наименование приспособления, измерительного инструмента или способа установления дефекта; разряд работы; Тп.з., Тшт. 4.ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ЛЕМЕХА. Раздел 4 выполнен в соответствии с методическими рекомендациями[1]. В разделе получили освещение исходные данные для разработки технологического процесса, обоснование и учет форм организации произ-водства, определение с позиций комплексного подхода способа восстановления детали, оформление ремонтного чертежа и технологической документа¬ции. 4.1.Выбор и уточнения исходных данных Техническими требованиями на ремонт и восстановления лемеха являют¬ся: 1.Рабоаая часть должна иметь твердость не менее 55-60 НRС. 2.Лицевая поверхность лемеха должна быть без расслоений, окалины, чистой и гладкой. 3.Из каждой партии один процент ножей, но не менее 10 должны подверга¬ться испытанию на твердость, 4.Габаритные размеры лемеха должны соответствовать размерам пред-ставленным на рабочем чертеже. 5. Закругление граней крепежных отверстий должно быть радиусом не менее 2 мм. 6. Материал детали – основной: сталь лемешная 65Л; дополнительный - ПР-С27. При восстановлении лемеха не допустимы нарушения размеров крепежных отверстий, а так же межосевых расстояний между ними. Целью данного курсового проекта является не только восстановление размеров лемеха, но и повышение его ресурса. Следовательно, материал рабочей части лемеха должен противосто¬ять абразивному изнашиванию. Необходимо для поставленной задачи обес¬печить твердость не ниже 55-60 НRС, микро-твердость более 10ГПа, относите¬льная износостойкость не менее 2,5 . 4.2.Обоснование формы организации технологического процесса Обоснованию подлежит тип производства по восстановлению или ре-монту детали. Известно, что в системе АПК страны разработана генераль-ная схема развития производства по восстановлению деталей. В ее осно¬ву положено четыре основных звена. Производство первого типа - это специализированные предприятия, ос-нащенные поточно-механизированными линиями и высокоточным техноло¬гическим специальным оборудованием. Здесь восстанавливают детали узкой номенклатуры, определяющие ресурс машин. Производство второго типа- это цехи по восстановлению деталей /ЦВИД/ в составе ремонтных заводов по ремонту машин. Специализация ЦВИДов зависит от профиля ремонтных предприятий, где они создаются. Оснащаются ЦВИДы в основном специализированным технологическим оборудованием. Производство третьего типа - это отделения и участки в составе ре-монтных предприятий. Восстановление деталей осуществляется в основном для обеспечения ремонта техники на данном предприятии. Оснащаются эти производства универсальным технологическим оборудованием. Производство четвертого типа - это участки и посты восстановления деталей в ремонтных мастерских РАПТ и хозяйств. Здесь восстанавливают в основном детали, не требующие точной механической обработки. Для восстановления лемеха применять высокоточное техно¬логическое специальное оборудование нет необходимости. Следовательно, восстановлению лемеха свойственно производство четвертого типа. 4.3.Определение применимости способа восстановления лемеха. Рациональный способ восстановления деталей определяют, пользуясь критериями[1]: 1/технологическим, 2/техническим, 3/технико-экономическим. 1.Технологически критерий характеризует принципиальную возмож-ность применения нескольких способов восстановления деталей исходя из конструктивно-технологических особенностей детали или определен¬ных групп деталей. Этот критерий не оценивается количественно и относится к катего¬рии качественных. Поэтому его применяют интуитивно с учетом накоплен¬ного опыта. Для лемеха наиболее приемлемы три способа восстановления - способ дополнительной ремонтной детали, ручная электродуговая нап¬лавка, наплавка намораживанием и полная замена детали. Сущность способа дополнительной ремонтной детали заключается в том, что соответственно изношенным размерам и форме к основе лемеха приваривается ремонтная деталь. Преимущество этого способа: простота в применении, не требуется слож¬ного оборудования, возможность получения высокого показателя износостойкости рабочих поверхностей и прочного соединения между основой и восстановленной частью детали. Недостатки способа: низкая производительность и высокая трудо-емкость. Вторым способом является ручная электродуговая наплавка. При этом способе характерны; низкая производительность, высокие энерге¬тические затраты, низкое качество наплавляемого металла, а также от¬сутствие сложного оборудования, применимость в условиях колхозов и совхозов. Третьим способом является наплавка намораживанием погружением в расплав. Металлопокрытие, полученное данным способом пловное, без раковин, имеет монолитное соединение с основным металлом. Наплавленный слой сплава обладает высокими физико-механическими свойствами. При использовании данного способа можно получить износостойкий слой необходимой толщины. 2.Технический критерий оценивает каждый способ устранения дефектов детали с точки зрения восстановления свойств поверхностей, то есть обеспечение работоспособности за счет достаточной твердости, износостойкости и сцепляемости покрытия восстанавливаемой детали. Оценивается коэффициентом долговечности, под которым понимается отношение срока службы восстанавливаемой детали к сроку службы нового [1,13]. КД=Тв/Тн=Кi*Кв*Ке*Кп, где Тв, Тн- срок службы восстановленной и новой детали соответствен-но; Кi,Кв,Ке - соответственно коэффициенты износостойкос¬ти, выносли-вости и сцепляемости покрытий для восстановления оборотной лапы принимаем Кв=Ке=1; Кп - поправочный коэффициент, учитывающий фактическую работоспособ¬ность восстановленной детали в условиях эксплуатации, Кп=0,8...0,9. По физическому смыслу коэффициент долговечности пропорционален сроку службы деталей в эксплуатации и, следовательно, рациональным по этому критерию будет способ, у которого Кд больше. Способ дополнительной ремонтной детали: Ки=З, принимаем Кп=0,85; Кд=3*1*1*0,85=2,55. Ручная электродуговая наплавка: Ки=2,5; Кп=0,85; Кд=2,5*I*I*0,85=2,12. Намфраживанием Кд=3, Кн=0,85; Кд=3*1*1*0,85=2,55. 3.Технико-экономический критерий связывает стоимость восстановления детали с ее долговечностью после восстановления. Оценивается коэффициентом технико-экономической эффективности по формуле профессора Шадричева В.А.[1,13]: Кт=Св/Кд, где К - коэффициент технико-экономической эффективности; Св - себестоимость восстановления детали. Эффективным считается способ, у которого Кт будет меньше. Вывод: оценивая каждый из трех способов по трем критериям, можно сделать заключение - наиболее рациональным способом восста¬новления и упрочнения лемеха является восстановление такого лемеха способом дополнительной ремонтной детали с нанесением на ДРД износостойкого слоя. Способ дополнительной ремонтной детали, согласно произведенным расчетам - является эффективным методом. 4.4.Выбор технологических баз В лемехе плуга ПКМ-5-40Р согласно рабочему чертежу, должны обеспечи¬ваться межосевые расстояния между отверстиями для ее крепления. Регламентируется расстояние от крепежного отверстия до боковой гра¬ни и верхней грани. Так как в процессе эксплуатации не происходит на¬рушения этих посадочных мест, то их можно принять в качестве баз при восстановлении изношенного лемеха. 4.5.Обоснование технологического маршрута упрочнения (изготовления) лемеха. Маршрут восстановления детали должен обеспечивать оптимальную последовательность операций, как с технологической точки зрения, так и с экономических позиций, то есть необходимо минимизировать потери времени, уменьшить материальные затраты непосредственно на восстановление (в виде затрат на электроэнергию, пар, сжатый воздух, и т. д., заработной платы, компенсации) Основу технологического процесса упрочнения лемеха составляет замена изношенных частей лемеха ремонтными деталями из стали 65Л и намораживаня износостойкого слоя из стали ПР-С27 которая не требует закалки. Технологический процесс включает в себя 7 операций: (Слесарная; Отрезная; Плавильная; Сварочная; Активационная; Напла-вочная; Контрольная). 4.6. Разработка ремонтного чертежа лемеха. Ремонтный чертёж разрабатывается на деталь или сборочную единицу он является конструкторским документом. Разрабатывается по техническому заданию на технологический процесс. Исходные данные: номенклатура восстановления детали; Перечень и масштаб дефектов, рекомендуемые способы устранения дефектов и рабочий чертёж детали на восстановление и изготовление. Составление регламентируется стандартом:1Должно быть предоставлено изображение детали; 2 Табл. дефектов: условные дефекты при наличии которых деталь не подлежит восстановлению, рекомендуемый технологический маршрут, табл. категорийных размеров, технические требования, спецификация ремонтируемой сборочной ед. Схема базирования, штамп. 4.7.Обоснование технологических режимов и расчёт норм времени Произведём расчет основных технологических операций изготовления лемеха. Слесарная (проверка основных размеров и разметка) Измерение штангенциркулем ШЦ-1-25-0.1 ГОСТ 166-80 ширины и толщины лемеха, а также разметка для отрезки изношенных частей. Время на измерение основных параметров и разметку одного лемеха составляет Тш= 0.78 мин. Отрезная Норму времени на отрезку изношенных частей определяем исходя из технической характеристики оборудования. Сила тока IH = 250 А, напряжение U = 200 В, скорость резки Vр = 1500 мм/мин., расход воздуха q = 2…5 м/ч. Время на резку определяется Тш = (l*60)/Vр=0.94 мин. Плавильная Плавим сплав ПР-С27 до Тр= 1623 К (по табл.) То=90мин. Сварочная. Привариваем дополнительные ремонтные детали к средней части лемеха. Норму времени на приварку ДРД определяем исходя из характеристик оборудования:Iр=250 А, напряжение U=30 В, обратная полярность, Тш=12.54 мин. Активационная. Нанести на наплавляемую (лицевую) сторону детали порошковый флюс. Изолировать тыльную сторону детали раствором мела и жидкого стекла. Нагреть деталь. Основная норма времени То =0.25 мин. Наплавочная. Наплавляем дополнительную ремонтную деталь, а затем охлаждаем ее. Норму времени определяем исходя из табличных даных:Vпогр=0.05..0.2м/с, Твыд=0.02 мин. Контрольная. Контролируем качество, размеры и твердость наплавленного слоя, а также качество сварного соединения. Время на контроль одного лемеха составляет: Тш=0.28 мин. 4.8.Обоснование технического оснащения рабочего места Для выполнения намеченного технологического процесса необходимо оснастить рабочее место следующим оборудованием приспособлениями: 1. Стол ОРГ-1468-01-090А. 2. Машина "Микрон-2-02". 3. Индукционная сталеплавильная тигельная печь ИСТ-0.06 с генератором ВПЧ-50-2400,манипулятор, потенциометр КСП-3П. 4. Сварочный преобразователь ПСО-500, стол ОКС-7523. 5. Высокочастотная установка ИЗ4-100/8 с преобразователем ВПЧ-100-8000. 5.Выводы и предложения На основании изученной литературы и рассмотренных выше методах восстановления геометрических, физико-механических параметров деталей можно сделать вывод о том, что применительно к данной детали наиболее оправданным будет его полная замена после выработки полного ресурса. Применяя сталь ПР-27С в качестве наплавляемого слоя на ДРД для восстановления лемеха мы тем самым увеличиваем ресурс работы плуга, повышается устойчивость к истиранию лемеха образивом т.к. твёрдость поверхности лемеха составляет 55-60 HRC. Сталь ПР-27С не нуждается в закалке, лемех с наплавляемым слоем из такой стали может выдерживать большие динамические нагрузки, чем из стали 65Л и при этом не растрескиваться. В данном курсовом проекте был разработан технологический процесс восстановления и упрочнения лемеха плуга ПКМ-5-40Р. В ходе проектирования техпроцесса восстановления детали был выпол-нен анализ дефектов детали, рекомендованы способы их устранения и при-ведены следующие расчеты, по которым сделаны следующие выводы и предложения. В процессе эксплуатации лемеха плуга ПКМ-5-40Р возможно появление следующих дефектов: деформация (изгиб) детали, изнашивание почворежущего профиля, затупление лезвия почворежущего профиля, линейный износ по ширине, изнашивание носка лемеха. Для обнаружения дефектов предложено использовать следующий инструмент: штангенциркуль ШЦ- -125-0.1 ГОСТ 166-80, линейка измерительная 150 ГОСТ 427-75. Для дефекта №1 в качестве основного был принят метод изготовление лемеха из стали обеспечивающий предел прочности на изгиб не менее 600МПа. Для дефекта №2 в качестве основного был принят метод упрочнение почворежущего профиля наплавкой намораживанием. Для дефекта №3 в качестве основного был принят метод заточка на заточном станке. Для дефекта №4 в качестве основного был принят метод ДРД + наплавка намораживанием. Для дефекта №5 в качестве основного был принят метод ДРД + наплавка намораживанием. Предлагается следующая последовательность технологических операций: слесарная; отрезная; плавильная; сварочная; активационная; наплавочная; контрольная;. Разработанный техпроцесс восстановления лемеха можно успешно применить в условиях центральной ремонтной мастерской (ЦРМ). Размер файла: 1,6 Мбайт Фаил:

Скачано: 4 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Технология обслуживания и ремонта машин в АПК / Разработка технологического процесса изготовления и упрочнения лемеха плуга ПКМ-5-40Р (курсовой проект)

Вход в аккаунт: